L’importanza della filtrazione negli impianti industriali

Il costo di gestione della manutenzione di un impianto industriale ha un peso importante nelle voci di bilancio. Se parliamo di circuiti oleodinamici è bene sapere che oltre il 70% dei guasti è causato dall’olio sporco e contaminato.

Cosa fare, dunque, per una corretta gestione del proprio impianto?

Conoscere lo stato della qualità dell’olio che utilizziamo nei nostri impianti è sicuramente il primo passo. Esso determina, infatti, il tipo di trattamento da effettuare per ridurre la contaminazione dell’olio e in questo la nostra azienda può aiutarvi, utilizzando degli strumenti per capire in anticipo se qualcosa non funziona correttamente.

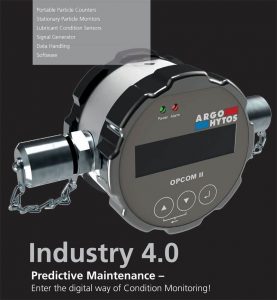

Stiamo parlando di “Condition Monitoring” ovvero di “Manutenzione su Condizione”, intervenire solo dove e quando serve.

In cosa consiste più nel dettaglio?

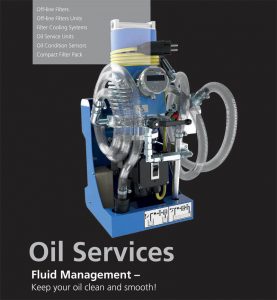

Attraverso i contatori di particelle sia on-line che off-line, ovvero i sensori che rilevano la presenza di acqua e di metallo nell’olio e quelli che ne monitorano l’invecchiamento, siamo in grado di individuare eventuali impurità e garantire un olio perfettamente pulito. Le nostre tecnologie di filtrazione ci permettono di monitorare le funzioni e lo stato della macchina in tempo reale e sono parte della rivoluzione industriale 4.0.

I vantaggi dei sistemi di filtrazione off-line

I clienti che utilizzano le nostre soluzioni hanno ottenuto i seguenti vantaggi:

- – L’olio risulta essere fino a 5 Classi ISO più pulito rispetto all’olio nuovo

- – Le valvole e le pompe durano da 2 a 5 volte più di prima

- – La necessità di sostituire l’olio si è ridotta drasticamente (l’olio dura fino a 10 volte più di prima)

- – Gli elementi filtranti dei filtri in linea devono essere sostituiti molto più raramente

- – Le perdite di produzione causate dai fermi macchina si sono quasi azzerate

Il direttore generale di un importante costruttore di materiali plastici, che utilizza i nostri sistemi di filtrazione off-line sui motoriduttori delle sue linee di produzione, solo nell’ultimo anno, ha aumentato la produttività riducendo di oltre 120 ore la manutenzione straordinaria ai suoi 8 impianti. I vantaggi economici determinati dal risparmio dei costi di manutenzione e dall’aumento della produzione sono stati valutati in oltre 90.000 Euro.

Quali sono i settori di applicazione?

Ogni impianto oleodinamico può essere soggetto alle nostre metodologie di filtrazione. Per i nostri clienti abbiamo scelto i prodotti e le soluzioni più idonee che l’industria mette a disposizione.

Il rapporto con i nostri Partners, in primis Argo Hytos, Parker e Triple R, è fondamentale per rimanere aggiornati e all’avanguardia.

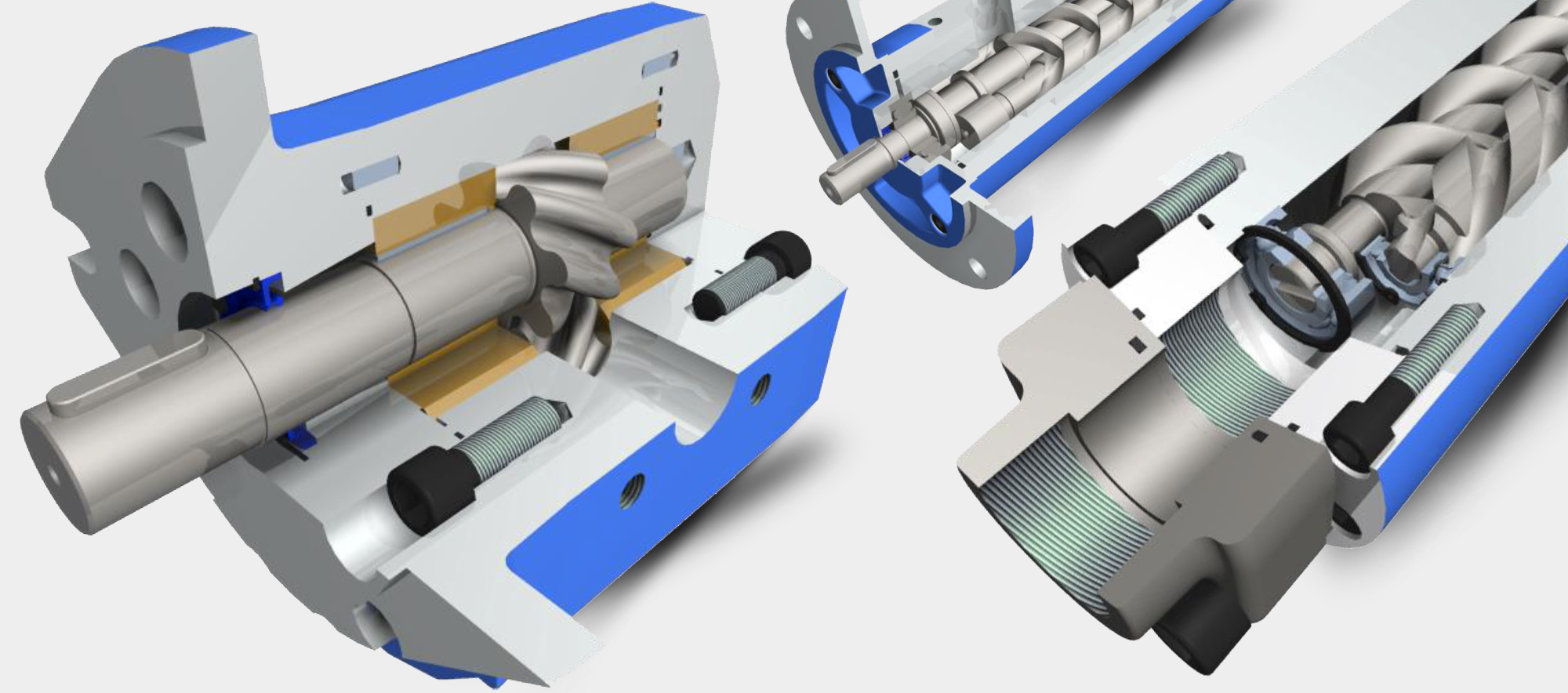

Nello specifico applichiamo i nostri sistemi di filtrazione ai seguenti macchinari:

- – Attrezzature industriali

- – Macchine utensili

- – Presse

- – Macchine per la lavorazione dei metalli

- – Macchine ad iniezione di materie plastiche

- – Macchine per la lavorazione plastica e gomma

- – Compattatori

- – Macchine per la produzione e la lavorazione della carta

- – Impianti chimici

- – Macchine movimento terra

- – Macchinari nel settore marino

- – Impianti per la produzione di energia

- – Macchinari nel settore eolico

In definitiva, quindi, trattare adeguatamente i macchinari per aumentarne la durata è possibile, basta utilizzare gli strumenti più adatti. Gik Impianti vi può supportare in questo con una consulenza mirata e grazie a prodotti all’avanguardia per la filtrazione profonda dell’olio. Contattaci per maggiori informazioni e studieremo insieme la soluzione più adatta in base alle tue esigenze!